Una dintre primele întrebări ale noilor proprietari de cariere care doresc să obțină produse granulometrice finale utilizabile pentru producerea betonului sau asfaltului este: “De câte concasoare am nevoie? De două sau de trei?”. Vă prezentăm mai jos modul de calcul (este foarte simplu!) și un exemplu.

Raportul de reducere este reprezentant de raportul dintre 80% din dimensiunea la alimentare şi 80% din dimensiunea produsului final obţinut în urma concasării. Pentru verificarea oricărei soluţii avem: Raportul de reducere total necesar (RR) = Alimentarea80 (A80) / Produsul Solicitat (PS80).

După cum știm, fiecare concasor este limitat tehnologic la un nivel de reducere al materialului concasat, astfel:

a. concasoarele cu falci au un raport de reducere maxim de 6 la 1 (optim 4 la 1);

b. concasoarele cu con: maxim 6 la 1 (optim 3-5 la 1) în secundar şi maxim 4 la 1 în terţiar;

c. concasoarele cu impact cu ax orizontal: maxim 10 la 1 (optim 4-8 la 1).

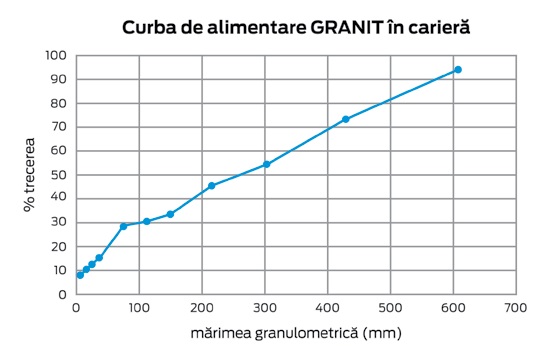

Raportul de reducere maxim diferă foarte puţin in funcţie de producătorul concasorului. Acest raport nu este unul foarte bine definit, depinzând de asemenea şi de tipul de rocă, curba granulometrică la alimentare şi rezistenţa la compresiune. Chiar şi aşa există o regulă simplă care determină modul de calcul. De exemplu, considerând o curbă de alimentare în urma puşcării într-o carieră:

Vom definii dimensiunea rocii la 80% din alimentare, care în cazul prezentat va fi 500 mm, deci A80 = 500 mm.

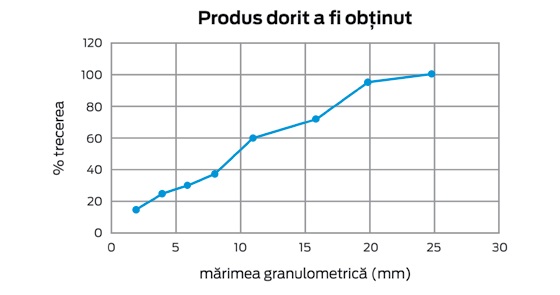

Și dorim obţinerea unui produs în clasa granulometrică 0-25 mm (evident că acesta urmează a fi sortat ulterior cu ajutorul unei staţii de sortare în sorturile 0-4 mm, 4-8 mm, 8-16 mm și 16-25 mm, utile pentru producerea betonului sau asfaltului). În acest caz pentru clasa granulometrică 0-25 mm vom defini 80% din graficul de mai sus, deci PS80 = 17 mm.

În concluzie raportul de reducere total necesar este: RR = 500 / 17 = 29,41:1

Dacă analizăm numărul de etape de concasare necesar pentru obţinerea a sortului 0-25 mm într-o carieră de granit vom proceda astfel: Raportul de reducere în etapa (treapta) primară poate fi 4 la 1, corespunzator unui concasor cu falci (RRE1=4).

Raportul de reducere în etapa secundară poate fi 4 la 1, corespunzator unui concasor cu con (RRE2=4).

Considerând cele 2 etape (trepte) de concasare, avem raportul de reducere calculat: RRE1xE2 = RRE1 x RRE2 = 4 x 4 = 16. Comparând cele două valori RRE1xE2 (Raportul de reducere calculat = 16) şi RR (Raportul de reducere necesar = 29,41) realizăm că este imposibila obţinerea sortul 0-25 mm doar din 2 etape de concasare deoarece nu se îndeplinește condiția obligatorie ca RRE1xE2 ≥ RR.

Pentru obţinerea unui rezultat viabil va trebui deci obligatoriu introdusa şi o a treia etapă de concasare, de exemplu: Raportul de reducere în etapa terţiară poate fi 3 la 1, corespunzator de asemenea unui concasor cu con (RRE3=3).

RRE1xE2xE3 = RRE1 x RRE2 x RRE3 = 4 x 4 x 3 = 48. Acum avem condiţia îndeplinită RRE1xE2xE3 ≥ RR.

În concluzie: necesarul este de 3 etape de concasare, altfel nu vom putea obţine integral sortul dorit 0-25 mm. Evident că în cazul calcarului poros, care are o rezistenţă la compresiune mai mică decât granitul, raportul de reducere pentru fiecare treaptă de concasare poate fi mai mare şi pot exista exemple de utilizare a doar 2 etape de concasare (vezi FOTO), mai ales că se poate utiliza şi un concasor cu impact care de asemenea permite constructiv un raport de reducere mai ridicat decât un concasor cu con.

În general, utilizarea unui raport de reducere ridicat pentru orice tip de concasor este ineficientă (din punct de vedere al productivităţii, din punct de vedere energetic şi al solicitării la care este supus echipamentul de concasare). De aceea, pentru productivitate si eficienţă energetică maxime, se recomandă mai multe etape (trepte) de concasare în locul unui flux cu mai puţine etape care să utilizeze raporturi de reducere ridicate pe fiecare concasor.

Atunci când se utilizează un circuit închis (evident în etapa secundară sau terţiară) se va ajusta corespunzător nivelul de reducere în acea etapă fără a elimina factorii care influenţează acest proces (rezistenţa la compresiune, curba granulometrică, modul de elasticitate, analiza chimică…).

Există software-uri care uşurează foarte mult realizarea unui flux ţinând cont de raportul de reducere, gradul de încărcare pe concasor, software care poate alege și dimensiunea ciurului pentru o sortare corectă (de exemplu www.aggflow.com).

Bibliografie:

C.Boariu – Mecanica rocilor curs;

Metso – Basics in minerals processing;

Telsmith – Mineral processing handbook;

www.aggflow.com.